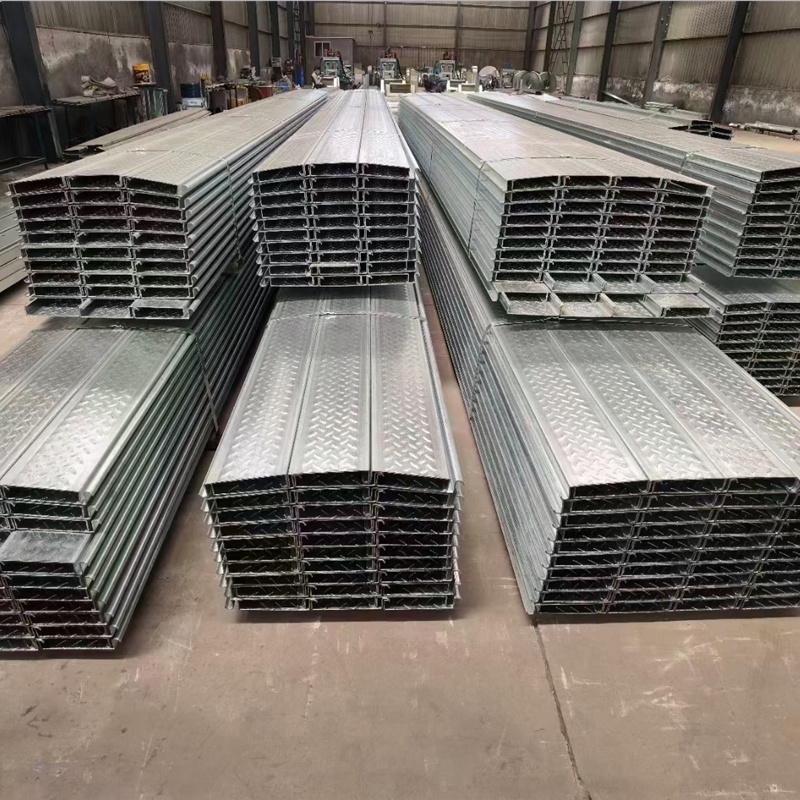

楼承板的主要特点包括:

满足主体钢结构快速施工的需求,能在短时间内提供稳固的作业平台。通过分层铺设压型钢板并配合流水施工工艺,能进一步提高施工效率。

在使用阶段,楼承板作为混凝土楼板的受拉钢筋,不仅增强了楼板的刚度,还有助于节省钢筋和混凝土的使用量。

压型板表面的特殊压纹设计,使得楼承板与混凝土之间能产生最大的结合力,从而确保二者能够形成一体化的结构。此外,加劲肋的配备进一步增强了楼承板系统的承载能力。

在悬臂条件下,楼承板仅作为永久性模板使用。其悬挑长度可根据楼承板的截面特性来灵活调整。为防止悬挑板开裂,需在支座处根据结构工程师的设计配置负筋。

楼承板的研究历程可以追溯到其不同产品代的演变。最初的一代开口楼承板,其主要功能仅仅是作为楼板的永久性模板,无法与混凝土共同承受荷载,导致受力分析变得复杂。这类楼承板在混凝土达到75%强度后便失去了作用,其整体造价相较于现浇建筑也偏高,达到1.6倍。

为了改进这一问题,设计师们对板型进行了创新,推出了第二代缩口楼承板。这种楼承板通过缩小开口设计,不仅改善了与混凝土的协同工作能力,还降低了混凝土的高度和削弱面积,从而在防火和防腐方面取得了显著的提升。此外,其楼板刚度也超越了开口组合板。

随着技术的进一步发展,设计师们又在原有基础上增加了剪力槽,从而形成了第三代闭口楼承板。这种改进使得楼承板与混凝土能够共同受力,不仅增强了楼板的强度,还节省了部分受拉钢筋,进而大幅降低了工程造价。经过多年的改进与优化,第二代和第三代的楼承板产品已经逐渐替代了第一代的开口楼承板。

楼承板使用注意事项

在钢结构建筑中,柱网间距通常设定为59.0m×815m,次梁间距则为3m。然而,楼承板的下料长度达到4.97~8.97m,这给运输和安装带来了不小的挑战,特别是在进行带圆弧区的垂直吊装时,楼承板在次梁狭间的穿套变得异常困难,甚至可能打乱次梁焊接的正常流程。

为了解决这一问题,我们可以控制下料长度在3~6m范围内,这样就能有效避免垂直运输时在次梁间的吊运难题。在吊运过程中,应使用专用软吊索,并时刻检查其是否有撕裂或割断的迹象。同时,当楼承板搁置在钢梁上时,需要特别小心探头现象。

在铺设楼承板时,操作人员必须系好安全带,并确保边铺设边固定在周边的安全绳上以保证安全。焊接方面,我们采用熔透点焊进行连接。在施焊前,应准备边角料进行引弧试焊,以调整适当的施焊电流。由于楼承板底部缺乏水平模板和垂直支撑,因此在浇筑混凝土时,布料的集中度不宜过高,同时利用平板振捣器及时进行分摊振捣,以确保施工质量和安全。

客服

客服